联系我们

-

电话: 13952261763

-

QQ: 421667210

-

邮箱: 421667210@qq.com

-

公司地址: 江苏省徐州市泉山区三环南路工程学院东300米 工厂地址:徐州市西环G311国道省界前一公里处

红土镍矿立式烧结机生产工艺流程及技术原理

【红土镍矿立式烧结机生产工艺流程】

烧结生产工艺流程

1.烧结的概念

将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。

2. 烧结生产的工艺流程

目前生产上广泛采用带式抽风烧结机生产烧结矿。烧结生产的工艺流程如图2—4所示。主要包括烧结料的准备,配料与混合,烧结和产品处理等工序。

抽风烧结工艺流程

烧结原料的准备

①含铁原料

含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。

一般要求含铁原料品位高,成分稳定,杂质少。

②熔剂

要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm的占90%以上。

在烧结料中加入一定量的白云石,使烧结矿含有适当的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。

③燃料

主要为焦粉和无烟煤。

对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳定,含水小于10%,粒度小于3mm的占95%以上。

对入厂烧结原料的一般要求见表2—2。

入厂烧结原料一般要求

配料与混合

①配料

配料目的:获得化学成分和物理性质稳定的烧结矿,满足高炉冶炼的要求。

常用的配料方法:容积配料法和质量配料法。

容积配料法是基于物料堆积密度不变,原料的质量与体积成比例这一条件进行的。准确性较差。

质量配料法是按原料的质量配料。比容积法准确,便于实现自动化。

②混合

混合目的:使烧结料的成分均匀,水分合适,易于造球,从而获得粒度组成良好的烧结混合料,以保证烧结矿的质量和提高产量。

混合作业:加水润湿、混匀和造球。

根据原料性质不同,可采用一次混合或二次混合两种流程。

一次混合的目的:润湿与混匀,当加热返矿时还可使物料预热。

二次混合的目的:继续混匀,造球,以改善烧结料层透气性。

用粒度10~Omm的富矿粉烧结时,因其粒度已经达到造球需要,采用一次混合,混合时间约50s。

使用细磨精矿粉烧结时,因粒度过细,料层透气性差,为改善透气性,必须在混合过程中造球,所以采用二次混合,混合时间一般不少于2.5~3min。

我国烧结厂大多采用二次混合。

烧结生产

烧结作业是烧结生产的中心环节,它包括布料、点火、烧结等主要工序。

①布料

将铺底料、混合料铺在烧结机台车上的作业。

当采用铺底料工艺时,在布混合料之前,先铺一层粒度为10~25mm,厚度为20~25mm的小块烧结矿作为铺底料,其目的是保护炉箅,降低除尘负荷,延长风机转子寿命,减少或消除炉箅粘料。

铺完底料后,随之进行布料。布料时要求混合料的粒度和化学成分等沿台车纵横方向均匀分布,并且有一定的松散性,表面平整。

目前采用较多的是圆辊布料机布料。

②点火

点火操作是对台车上的料层表面进行点燃,并使之燃烧。

点火要求有足够的点火温度,适宜的高温保持时间,沿台车宽度点火均匀。

点火温度取决于烧结生成物的熔化温度。常控制在1250±50℃。

点火时间通常40~60s。

点火真空度4~6kPa。

点火深度为10~20mm。

③烧结

准确控制烧结的风量、真空度、料层厚度、机速和烧结终点。

烧结风量:平均每吨烧结矿需风量为3200m3,按烧结面积计算为(70~90)m3/(cm2.min)。

真空度:决定于风机能力、抽风系统阻力、料层透气性和漏风损失情况。

料层厚度:合适的料层厚度应将高产和优质结合起来考虑。国内一般采用料层厚度为250~500mm。

机速:合适的机速应保证烧结料在预定的烧结终点烧透烧好。实际生产中,机速一般控制在1.5~4m/min为宜。

烧结终点的判断与控制:控制烧结终点,即控制烧结过程全部完成时台车所处的位置。中小型烧结机终点一般控制在倒数第二个风箱处,大型烧结机控制在倒数第三个风箱处。

带式烧结机抽风烧结过程是自上而下进行的,沿其料层高度温度变化的情况一般可分为5层,各层中的反应变化情况如图2—5所示。点火开始以后,依次出现烧结矿层,燃烧层,预热层,干燥层和过湿层。然后后四层又相继消失,最终只剩烧结矿层。

①烧结矿层

经高温点火后,烧结料中燃料燃烧放出大量热量,使料层中矿物产生熔融,随着燃烧层下移和冷空气的通过,生成的熔融液相被冷却而再结晶(1000—1100℃)凝固成网孔结构的烧结矿。

这层的主要变化是熔融物的凝固,伴随着结晶和析出新矿物,还有吸入的冷空气被预热,同时烧结矿被冷却,和空气接触时低价氧化物可能被再氧化。

②燃烧层

燃料在该层燃烧,温度高达1350~1600℃,使矿物软化熔融黏结成块。

该层除燃烧反应外,还发生固体物料的熔化、还原、氧化以及石灰石和硫化物的分解等反应。

③预热层

由燃烧层下来的高温废气,把下部混合料很快预热到着火温度,一般为400~800℃。

此层内开始进行固相反应,结晶水及部分碳酸盐、硫酸盐分解,磁铁矿局部被氧化。

④干燥层

干燥层受预热层下来的废气加热,温度很快上升到100℃以上,混合料中的游离水大量蒸发,此层厚度一般为l0~30mm。

实际上干燥层与预热层难以截然分开,可以统称为干燥预热层。

该层中料球被急剧加热,迅速干燥,易被破坏,恶化料层透气性。

⑤过湿层

从干燥层下来的热废气含有大量水分,料温低于水蒸气的温度时,废气中的水蒸气会重新凝结,使混合料中水分大量增加而形成过湿层。

此层水分过多,使料层透气性变坏,降低烧结速度。

烧结过程中的基本化学反应

①固体碳的燃烧反应

固体碳燃烧反应为:

反应后生成C0和C02,还有部分剩余氧气,为其他反应提供了氧化还原气体和热量。

燃烧产生的废气成分取决于烧结的原料条件、燃料用量、还原和氧化反应的发展程度、以及抽过燃烧层的气体成分等因素。

②碳酸盐的分解和矿化作用

烧结料中的碳酸盐有CaC03、MgC03、FeC03、MnC03等,其中以CaC03为主。在烧结条件下,CaC03在720℃左右开始分解,880℃时开始化学沸腾,其他碳酸盐相应的分解温度较低些。

碳酸钙分解产物Ca0能与烧结料中的其他矿物发生反应,生成新的化合物,这就是矿化作用。反应式为:

CaCO3+SiO2=CaSiO3+CO2

CaCO3+Fe2O3=CaO ·Fe2O3+ CO2

如果矿化作用不完全,将有残留的自由Ca0存在,在存放过程中,它将同大气中的水分进行消化作用:

CaO+H2O=Ca(OH)2

使烧结矿的体积膨胀而粉化。

③铁和锰氧化物的分解、还原和氧化

铁的氧化物在烧结条件下,温度高于l300℃时,Fe203可以分解

Fe304在烧结条件下分解压很小,但在有Si02存在、温度大于1300℃时,也可能分解

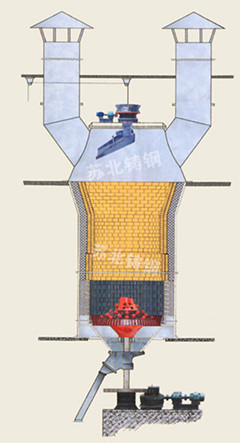

【讲讲红土镍矿立式烧结机的技术原理】

由于烧结机大型化适应了“资源高效使用”和“节能减排”的可持续发展需要,因此,烧结已经成为新世纪烧结技术发展的主流。为了充分发挥大型烧结机的诸多优势,注重大型烧结的操作技术具有重要意义。

控制与优化混合制粒参数。混合料制粒是烧结工艺的重要环节,其目的是通过混匀、加水润湿和制粒,得到成分均匀、粒度适宜、具有良好透气性的烧结混合料。太钢450m2烧结机采取了三段混合工序,设计之初即把强化制粒、改善烧结料层透气性这一问题纳入重点研究解决的工艺问题,同时兼顾系统的可靠性,取得了显著效果。

控制FeO含量。FeO含量过高,会影响铁酸钙粘结相的生成,使烧结矿强度和还原性降低;过低的FeO含量则会导致液相量不足而影响烧结矿强度。因此,需要根据原料结构和烧结操作制度把FeO含控制量在一个合理的范围。首钢京唐烧结的含铁原料由巴西赤铁矿粉和澳洲褐铁矿粉以及少量国内磁铁精粉组成,经过一段时间的生产实践,摸索到烧结矿FeO质量分数的合理水平,改善了烧结矿转鼓强度和低温还原粉化性能。

治理烧结系统漏风。由于烧结料层越厚,阻力越大,风箱负压越高,漏风率也相应增加,因此,有必要对烧结机滑道系统及机头、机尾密封板等部位进行优化设计,加强密封,改进台车、首尾风箱隔板、弹性滑道的结构;加强对整个抽风机系统的维护检修,及时堵漏风,将漏风率降至程度。同时,可通过跟踪烧结废气中O2含量的变化,随时掌握烧结系统漏风的实际情况。如宝钢2006年先后在3台烧结机投入运行了烧结烟气分析系统,及时地推断出烧结过程的漏风状况,有效治理烧结系统的漏风。

主抽风机节能操作。主抽风机是烧结生产中电耗的设备,为了保证烧结过程的完全,实践中主抽风机处于运行能力相对过剩的工况。为了限度地利用风量,减少能源浪费,应从生产操作控制途径出发,结合主抽风机实际工作状况,使烧结生产过程主抽风机风量的使用与实际生产状况相匹配,既使烧结气流分布趋于合理,又能节省电能,同时提高烧结矿产、质量。应制定烧结操作模式化控制制度,将机速范围、料层厚度、负压与主抽风门开度范围进行合理的、严格的匹配,保证风量与机速的匹配。在优化制粒的基础上降低风门开度,实现高机速、厚料层、低风门、高负压的协同化。

烧结终点合理控制。烧结终点的控制直接关系到烧结矿各项物理、化学指标以及技术经济指标。烧结终点控制的主要目标是将烧结终点有效地控制在设定位置附近,同时保证烧结终点的稳定和整个烧结面积的合理有效利用。

【讲讲红土镍矿立式烧结机的技术原理】

由于烧结机大型化适应了“资源高效使用”和“节能减排”的可持续发展需要,因此,烧结已经成为新世纪烧结技术发展的主流。为了充分发挥大型烧结机的诸多优势,注重大型烧结的操作技术具有重要意义。

控制与优化混合制粒参数。混合料制粒是烧结工艺的重要环节,其目的是通过混匀、加水润湿和制粒,得到成分均匀、粒度适宜、具有良好透气性的烧结混合料。太钢450m2烧结机采取了三段混合工序,设计之初即把强化制粒、改善烧结料层透气性这一问题纳入重点研究解决的工艺问题,同时兼顾系统的可靠性,取得了显著效果。

控制FeO含量。FeO含量过高,会影响铁酸钙粘结相的生成,使烧结矿强度和还原性降低;过低的FeO含量则会导致液相量不足而影响烧结矿强度。因此,需要根据原料结构和烧结操作制度把FeO含控制量在一个合理的范围。首钢京唐烧结的含铁原料由巴西赤铁矿粉和澳洲褐铁矿粉以及少量国内磁铁精粉组成,经过一段时间的生产实践,摸索到烧结矿FeO质量分数的合理水平,改善了烧结矿转鼓强度和低温还原粉化性能。

治理烧结系统漏风。由于烧结料层越厚,阻力越大,风箱负压越高,漏风率也相应增加,因此,有必要对烧结机滑道系统及机头、机尾密封板等部位进行优化设计,加强密封,改进台车、首尾风箱隔板、弹性滑道的结构;加强对整个抽风机系统的维护检修,及时堵漏风,将漏风率降至程度。同时,可通过跟踪烧结废气中O2含量的变化,随时掌握烧结系统漏风的实际情况。如宝钢2006年先后在3台烧结机投入运行了烧结烟气分析系统,及时地推断出烧结过程的漏风状况,有效治理烧结系统的漏风。

主抽风机节能操作。主抽风机是烧结生产中电耗的设备,为了保证烧结过程的完全,实践中主抽风机处于运行能力相对过剩的工况。为了限度地利用风量,减少能源浪费,应从生产操作控制途径出发,结合主抽风机实际工作状况,使烧结生产过程主抽风机风量的使用与实际生产状况相匹配,既使烧结气流分布趋于合理,又能节省电能,同时提高烧结矿产、质量。应制定烧结操作模式化控制制度,将机速范围、料层厚度、负压与主抽风门开度范围进行合理的、严格的匹配,保证风量与机速的匹配。在优化制粒的基础上降低风门开度,实现高机速、厚料层、低风门、高负压的协同化。

烧结终点合理控制。烧结终点的控制直接关系到烧结矿各项物理、化学指标以及技术经济指标。烧结终点控制的主要目标是将烧结终点有效地控制在设定位置附近,同时保证烧结终点的稳定和整个烧结面积的合理有效利用。

【红土镍矿立式烧结机厂家】

徐州久通重型机械制造有限公司(安徽天地通重型机械有限公司)是一家专业生产销售水泥建材、化工、矿山、冶金等机械设备及配件的定点厂家,我公司技术力量雄厚,设备先进,检测手段完备;拥有10T、15T大型铸钢电炉多台/套(单件40吨以下),采用先进的光谱仪进行材质自动分析,力学拉力测试,硬度检测,超声波探伤检测及大型正火窑炉确保铸件热处理效果,年生产各种普通碳素钢、合金钢18000余吨;拥有φ2.5m到φ8.0m大型立式车床8台/套,φ2.0m到φ8.0m大型滚齿机 6台/套以及各种刨床、镗床、铣床、钻床等精加工设备近百台/套,可为广大用户提供从产品设计、铸造、加工、装配于一体的一条龙服务。

主营:水泥JT窑、红土镍矿立式烧结机、锰铬矿立式烧结机配件、生产大直径环保机立窑、工业废料焚烧窑炉、医疗废料焚烧窑炉等。

近年来通过公司技术人员的不断技术创新和积极与国内知名科研院所技术合作,不断吸收和借鉴先进技术使产品的各项技术指标在同行业中处于领先位置,产品销往全国各地;部分产品出口塔吉克斯坦、吉尔吉克斯坦、老挝、越南、赞比亚等国家。

我们的产品畅销全国各地,以可靠的产品质量和良好的售后服务,倍受用户的好评,“树天地通品牌,让用户满意”是我们的服务宗旨,“以质量求生存,凭科技促发展”是我们的发展方向,我们竭诚欢迎各水泥建材行业新老朋友来公司考察指导工作,洽谈合作,共创美好明天!