联系我们

-

电话: 13952261763

-

QQ: 421667210

-

邮箱: 421667210@qq.com

-

公司地址: 江苏省徐州市泉山区三环南路工程学院东300米 工厂地址:徐州市西环G311国道省界前一公里处

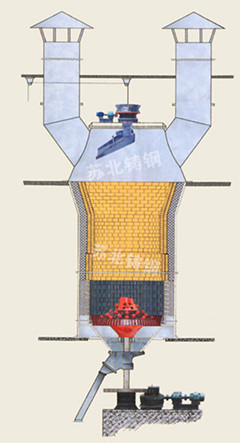

「红土镍矿烧结机配件」新型石灰窑的基本工艺

新型机械化石灰窑是一种节能型窑炉,同土窑相比节能30%,产量增加30%,可连续煅烧,石灰窑底座为钢筋混凝土框架钢结构外壳,由上部布料节.中部煅烧节,下部回转卸料节及传动部分组成, 钢制外壳结构,窑内采用高铝质耐火砖和粘土质耐火砖双层砌筑,砌体与钢壳之间采用轻质耐热砼浇注,尤其在高温煅烧带,窑衬和轻质耐热砼注层之间加衬硅酸铝耐热纤维毡,进一步提高保温效果,降低配煤比,从而节约能源。 重点是卸料采用回转式盘塔,通风采用高压离心风机底部强制通风,配合新型风帽风口均匀通风,均匀煅烧,增强了成品石灰的活性,传动采用轴支撑结构,齿轮传动,完全可承受窑高17-30米以内的物料重量,传动平稳,是目前正推广使用的新型机械化石灰窑设备,目前在福建、新疆、湖南、陕西、甘肃、安徽等石灰生产厂家得到很好的应用.

新型石灰窑的基本工艺是:原料石灰石和燃料焦或煤均有储备料仓,在储备料仓下部有自动称量斗,入窑原燃料按要求数量经称量后在向窑内装运过程中进行混合,经混合后的原燃料由料车经斜桥提升至窑顶,再经窑顶石灰窑布料器等设备布料。原燃料在窑内在自重作用下下行,燃料有窑外的助燃风机供风燃烧,供风系统选用新型通风风帽”供风,使炉内风量实现均压、均量,使炉内燃烧更充分、均匀,有效解决石灰的“生烧、过烧”现象,达到节能目的,石灰石经过预热带、煅烧带、冷却带在燃料燃烧的热作用下完成石灰石碳酸钙的脱炭酸反应,分解成氧化钙生石灰。后由窑底部的具有交替密封性能的卸灰装置卸出窑外,完成石灰煅烧全过程。

工艺概述:装载机将合格的原燃料分别装入石灰石仓和煤炭仓。原燃料按设定值用电子秤准确称量,通过皮带输送机送至提升机,由提升机送至炉顶受料斗,通过炉顶新型布料器完成炉内布料。炉料靠自重缓慢向下运动,相继通过予热带、锻烧带、冷却带。炉料在下降过程中,与炽热上升煤的气流进行复杂的热交换,随着石灰石的氧化钙分解和生石灰的晶粒发育成长过程。当全过程完成时,被助燃空气冷却降温至40—60℃,然后由自动卸料机在不漏气的情况下卸至炉外皮带机将石灰运至成品料仓。

工艺特点

1自动称量、均匀配料。对入炉石灰石和煤炭准确称量合理配比是石灰竖炉优质锻烧节能降耗的关键环节之一。

2均匀给料、旋转布料。炉顶加料系统由受料斗、传动和旋转布料器组成。由皮带机输入布料器均匀而定量布料,促使物料在入炉前进一步混合。旋转布料器是圆周式新型布料器,可自动也可手动定点布料,炉内断面上石灰石和煤炭呈“点、网”状分布,料面呈“m”形状,从而使炉内气流分布均匀,对锻烧带稳定起到了关键性的作用。

机窑底部由高压离心式风机、自动卸灰机所组成。风机按要求定量供风,进入气室、气流形成旋风式保证炉风供应均匀,有效地抑制了竖炉的偏烧和过烧现象。自动卸灰机可使园周各处排料均匀,保证料柱均匀平稳下降和料柱异常时或万一有结溜大块都能及时排除,既保证了炉内气流稳定和防止炉气外泄,又提高了现场环境。

4自动控制,安全可靠

该石灰炉系统采用了自动控制技术。在布料、混配、供风和卸灰等关键设备上使用了以确保各个关键设备的安全运行。

4、原料要求

1石灰石

佳粒度40~80mm。其中80mm和40mm粒度总量应5%,但上限不得超过100mm,下限不得小于30mm;质量要求为zbd53002-90二级普通石灰石标准,即为ca0>53%,泥沙含量1%。

2无烟煤、型煤、焦炭

粒度为30mm,质量要求:以无烟煤为原料,灰份10%,挥发份10%,发热值6000大卡以上。

5、竖炉石灰技术指标

有效容积:65m3-360m3,有效内径:3.0-6m,有效高度:16-36m

生产能力:80-300吨/天,生过烧率:不超过8%

第二部分石灰竖炉设备组成

一、规格:3.0-6m内径,16-36m有效高度 二、有效容积65-360 m3 三、产量80-300吨/日 四、卸料电机7.5-15千瓦 五、布料传动电机3千瓦 六、提升机电机11-15千瓦 七、高压离心式风机电机55-90千瓦

红土镍矿烧结机配件厂家

主营:水泥JT窑、红土镍矿立式烧结机、锰铬矿立式烧结机配件、生产大直径环保机立窑、工业废料焚烧窑炉、医疗废料焚烧窑炉等。

近年来通过公司技术人员的不断技术创新和积极与国内知名科研院所技术合作,不断吸收和借鉴先进技术使产品的各项技术指标在同行业中处于领先位置,产品销往全国各地;部分产品出口塔吉克斯坦、吉尔吉克斯坦、老挝、越南、赞比亚等国家。